معرفی انواع پرینتر های سه بعدی

معرفی انواع فیلامنت پرینتر های سه بعدی

1399/04/31معرفی انواع پرینتر های سه بعدی

تاریخچه پرینتر های سه بعدی به دهه 1990 میلادی برمیگردد و تاکنون ده ها روش پرینت سه بعدی اختراع و به ثبت رسیده است اما تعدادی محدودی از آنها رشد و گسترش یافته اند و به طور عمومی مورد استفاده قرار گرفته اند. در تمامی این روش ها منطق لایه گذاری در ساخت قطعه ثابت است اما تفاوت آنها در دو نکته است اول اینکه از چه ماده ای برای ساخت قطعه پرینتی استفاده می شود دوم چگونگی برقرار کردن پیوند بین لایه ی در حال ساخت با لایه قبلی ساخته شده است.

با توجه به دو نکته ذکر شده پرینتر های سه بعدی به سه دسته اصلی تقسیم بندی می شوند:

- فیلامنتی

- رزینی

- پودری

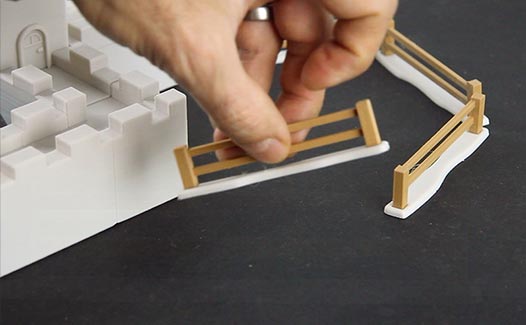

- معرفی پرینتر های سه بعدی فیلامنتی (روش FDM) (Fused Deposition Modeling):

ماده مورد است در این دسته از پرینتر های سه بعدی فیلامنت است. فیلامنت های پرینتر سه بعدی مواد پلیمری ترموپلاستی هستند که به شکل رشته های نازک با قطر یکسان (معمولاً 1.75 یا 2.85 میلی متر) در آمده اند و به دور قرقره ای (رول) پیچیده شده اند. در روش FDM یا FFF (Fused Filament Fabrication) که به معنای ایجاد رشته های فیلامنتی به صورت حرارتی می باشد، فیلامنت پس از اینکه به دمای خمیری شکل شدن رسید (معمولاً بین 180 تا 260 درجه سلسیوس) توسط موتور اکسترودر به سمت نازل (محل خروج فیلامنت) تزریق می شود. توسط جا به جایی هایی که توسط موتور های محور x و y در هد دستگاه ایجاد می شود و تزریق همزمان فیلامنت سطح مقطع مورد نظر ساخته می شود. پس از پایان ساخت یک لایه موتور محور z صفحه ساخت را به اندازه مشخص پایین می آورد و پرینتر ساخت لایه بعدی را آغاز می کند. تاکنون بیش از 30 نوع و مدل فیلامنت برای پرینترهای سه بعدی ساخته شده اند که هر کدام ویژگی ها و خواص مکانیکی و شیمیایی متفاوت برای کاربرد های متفاوت دارند. برای آشنایی بیشتر با انواع فیلامنت های پرینتر های سه بعدی اینجا کلیک نمایید.

عکس شماره 3-نحوه کار پرینتر سه بعدی FDM

پرینتر های FDM به دو دسته اصلی جعبه ای (باکسی) و دروازه ای (طرح پورسا) تقسیم بندی می شوند. در کل پرینتر های باکسی نسبت به دروازه ای از مزیت های بیشتری برخوردار هستند که این مزیت ها عبارتند از: 1- ثابت بودن صفحه ساخت: در پرینترهای دروازه ای معمولاً صفحه ساخت بر روی محور y قرار میگیرد و این باعث تکان خوردن قطعه میشود که در کل مطلوب نیست. به خصوص اگر قصد پرینت قطعه ای با ارتفاع زیاد (مثلاً 20 سانتی متر به بالا) با سطح مقطع کم (مثلاً قطر کمتر از 5 سانتی متر) را داشته باشید جا به جایی های افقی صفحه ساخت باعث افزایش تکان خوردن قطعه و کاهش کیفیت لایه گذاری و پرینت می شود. 2- پایداری بیشتر در شاسی اصلی دستگاه 3- ثابت ماندن کیفیت پرینتر ضمن افزایش سرعت پرینت 4- دارای محیط بسته صفحه ساخت و تاثیرات کمتر نوسانات حرارتی محیط بر روی پرینت؛ به خصوص برای پرینت فیلامنت هایی که برای پرینت با آنها نیاز به حرارت پرینت بالاتری نیاز باشد مثل فیلامنت ABS و PC

عکس شماره 4- مقایسه طرح باکسی با طرح دروازه ای

مزایای پرینترهای FDM عبارتند از:

- پایین بودن قیمت پرینتر

- پایین بودن قیمت فیلامنت

- پایین بودن هزینه تعمیر، نگهداری و سرویس دستگاه

- راحتی سرویس و نگهداری دستگاه

- بالا بودن سرعت ساخت

- ساخت قطعات در ابعاد بزرگ ( تا ابعاد 1000*1000*1000 میلی متر)

برای تکمیل اطلاعات خود در مورد پرینترهای سه بعدی FDM اینجا کلیک نمایید.

- معرفی پرینتر های سه بعدی رزینی:

در پرینت های سه بعدی رزینی معمولا از رزین های فتوپلیمر یا حساس به نور استفاده می شوند که در اثر تابیدن نور یا اشعه لیزر به رزین، رزین سفت میشود و شکل مورد نظر را پیدا میکند و اصطلاحاً رزین کی یور (جامد) شده است. پرینتر های رزینی به سه دسته اصلی SLA، DLP و پلی جت (Poly jet) تقسیم بندی می شوند.

2-1- پرینتر سه بعدی رزینی SLA (Stereolithography):

در این تکنولوژی پرینت سه بعدی یک منبع با نور لیزر UV تعبیه شده است. روش کار بدین صورت است که در ابتدا میزان مشخصی رزین فتوپلیمر داخل مخزن دستگاه ریخته می شود. سپس صفحه ساخت به صورت عمودی به میزان مشخصی داخل این مخزن فرو میرود تا لایه نازکی از رزین روی صفحه ساخت قرار بگیرد. سپس صفحه از مخزن حاوی رزین بیرون می آید و لیزر شروع به تابیدن به سطح صفحه ساخت می کند تا محل های مورد نظر رزین کی یور شود تا اولین لایه از قطعه مورد نظر روی صفحه ساخت ایجاد شود. در مرحله بعد دوباره صفحه ساخت درون تانک حاوی رزین فرو میرود و لایه جدیدی از رزین روی سطح کی یور شده قبلی قرار میگرد و بعد از بیرون آمدن از تانک رزین لیزر تابیده می شود و بدین ترتیب قطعه مورد نظر ساخته می شود.

عکس شماره 5- پرینتر SLA

2-2- پرینتر سه بعدی DLP:

این تکنولوژی همانند SLA است اما با این تفاوت که به جای اینکه برای کی یور شدن رزین از لیزر استفاده کنند، از یک ویدئو پروژکتور استفاده می شود که همزمان نور UV را به کل صفحه ساخت می تاباند. ساخت قطعات در SLA معمولا بیشتر زمان بر است زیرا در روش SLA چون نور در یک لحظه فقط به یک نقطه از صفحه ساخت تابیده می شود به میزانی که قطعات چیده شده روی صفحه ساخت بیشتر یا بزرگتر شوند فرآیند پرینت طولانی تر میشود اما در DLP چون نور همزمان به کل صفحه ساخت تابیده می شود فرقی ندارد که بر روی صفحه ساخت یک قطعه کوچک قرار داده شده است یا کل صفحه ساخت پر شده است. در پرینترهای DLP رزولیشن تصویری ویدئو پروژکتور بسیار اهمیت دارد. با فرض ثابت بودن سایز صفحه، هرچه این رزولیشن بیشتر شود به دلیل اینکه تعداد پیکسل در واحد سطح (ppi) بیشتر می شود کیفیت پرینت می شود مثلا در پروژکتور با کیفیت تصویر 4K کیفیت پرینت بسیار بالا خواهد بود اما باز هم چون سایز سطح مقطع لیزر تابیده شده در روش SLA از سایز پیکسل های ویدئو پروژکتور کوچک تر است کیفیت قطعات آن هم بالاتر خواهد بود.

عکس 6- پرینتر DLP

3-2- پرینتر سه بعدی پلی جت (Poly jet):

در این روش بر خلاف دو روش SLA و DLP که یک صفحه ساخت درون یک تانک رزین به حالت شبیه غوطه وری قرار بگیرد تا یک لایه رزین روی صفحه ساخت قرار بگیرد، برای ساخت لایه جدید رزین حساس به نور توسط نازل های مخصوص پاشیده میشود (شبیه پرینترهای رنگی لیزری) و پس از عبور نور UV از روی آن سطح مقطع مورد نظر ساخته می شود.

در تکنولوژی پلی جت از آنجایی که رزین توسط نازل های مخصوص پاشیده می شود شرایط بسیار تحت کنترل تر هست و این بر روی افزایش کیفیت پرینت قطعه بسیار تاثیر مثبت بسزایی دارد و به علاوه این امکان را فراهم می کند تا همزمان از چند رنگ رزین یا چند نوع رزین متفاوت (البته با زمان کی یور شدن نزدیک به هم) استفاده نمایید.

مزایای پرینترهای رزینی عبارتند از:

- ساخت قطعات با کیفیت پرینت بسیار بالا

- دقت ابعادی بالا (خطای حدوداً از 0.05 میلی متر)

- ساخت قطعات با جزییات بالا مثلا ساخت مدل های جواهر و طلا سازی

- وجود رزین خاص؛ مثل رزین مخصوص ریخته گری که باعث کاهش پروسه ریخته گری می شود.

برای تکمیل اطلاعات خود در مورد پرینترهای سه بعدی رزینی اینجا کلیک نمایید.

- معرفی پرینتر های سه بعدی پودری:

مواد مورد استفاده در این دسته از پرینتر ها پودر ها هستند. پرینتر های پودری به دو دسته تقسیم بندی می شوند:

- تکنولوژی SLS (Selective laser sintering) (پودر پلاستیک)

- تکنولوژی SLM (Selective laser melting) (پودر فلز)

1-3- پرینتر سه بعدی پودری SLS:

در این تکنولوژی از پرینتر های سه بعدی پودر های پلیمری ترموپلاست هستند که به صورت لایه به لایه روی صفحه ساخت قرار می گیرند و در اثر تابیدن لیزر به این پودر ها و ذوب شدن آنها سطح مقطع مورد نظر ساخته می شود.

2-3- پرینتر سه بعدی پودری SLM:

این تکنولوژی همانند SLS است اما به جای استفاده از پودر های پلیمری از پودر های فلزات استفاده می شود. به دلیل اینکه پودر فلزات برای ذوب شدن نیاز به گرمای بیشتری دارند مرحله پیش گرمایش بیشتر و لیزر های قوی تری در تکنولوژی SLM مورد نیاز است.

در تمامی روش های مذکور FDM، SLA و غیره قطعات ساخته شده از خانواده پلیمر بودند و تنها روش پرینتر سه بعدی که میتوان توسط آن قطعات فلزی ساخت روش SLM است.

برای تکمیل اطلاعات خود در مورد پرینترهای سه بعدی پودری اینجا کلیک نمایید.

مزایای پرینتر های پودری عبارتند از:

- ایزوتروپیک بودن قطعات

- عدم نیاز به ساپورت گذاری

- دارای استحکام بالا نسبت به روش های دیگر